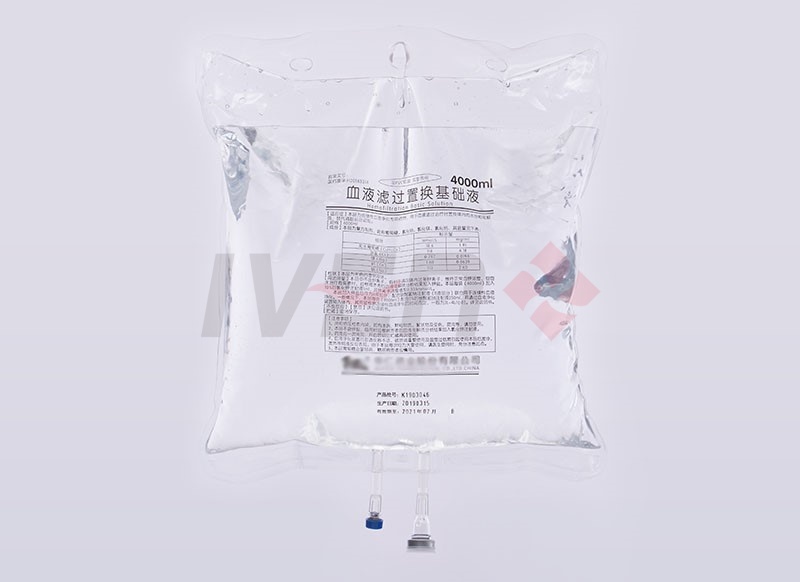

Linia produkcyjna roztworu do dializy otrzewnowej (CAPD)

NaszLinia produkcyjna roztworu do dializy otrzewnowejKompaktowa konstrukcja, zajmująca niewiele miejsca. Różne dane, takie jak temperatura, czas i ciśnienie, można regulować i zapisywać podczas spawania, drukowania, napełniania, CIP i SIP, a także drukować w razie potrzeby. Napęd główny połączony z serwosilnikiem i pasem synchronicznym zapewnia precyzyjne pozycjonowanie. Zaawansowany przepływomierz masowy zapewnia precyzyjne napełnianie, a objętość można łatwo regulować za pomocą interfejsu człowiek-maszyna.

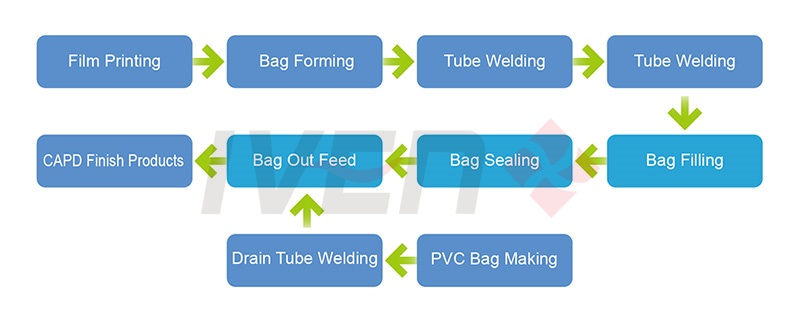

Do drukowania, formowania, napełniania i zamykania toreb z roztworem CAPD, zgrzewania rurek, maszyny do produkcji toreb z PVC.

Spawanie obwodowe z podwójną otwartą strukturą formy i formą fluktuacyjną jest wyposażone w płytę chłodzącą, co zapewnia tę samą temperaturę formy fluktuacyjnej i gwarantuje, że urządzenia w procesie formowania i zatrzymanie nie spowodują wypalenia gorącego materiału membranowego; Poprawiona jakość produktu.

Rura grzewcza i termopara w płycie grzewczej ze stopu aluminium zapewniają równomierne ogrzewanie i przenoszenie ciepła, precyzyjną kontrolę temperatury, zmniejszoną utratę ciepła, brak wyświetlania rzeczywistej temperatury i niespójność wyświetlacza, co gwarantuje odpowiednią wydajność spawania.

100% wykorzystanie folii, brak odpadów pomiędzy workami i grupami.

Forma formująca jest specjalnie zaprojektowana. Ostatnia uformowana torba z pierwszej grupy zostanie odcięta razem z pierwszą uformowaną torbą z drugiej grupy. Jest to korzystne dla rozciągania folii podczas rozciągania toreb. Tylko jeden system gwarantuje synchroniczne rozciąganie folii i torby (gwarantuje taką samą długość naciągu folii za każdym razem pomiędzy każdą grupą, a mianowicie brak odpadu między różnymi grupami – krajowy producent zapewnia odpad między każdą grupą).

Podczas wymiany formy w celu uzyskania różnych specyfikacji produktów, wystarczy wymienić tylko górną formę, dolna forma jest regulowana, co znacznie skraca czas potrzebny na jej wymianę. Forma formująca jest wykonana ze specjalnych materiałów i w specjalnym procesie, opracowanym przez wyspecjalizowanych producentów form, co gwarantuje brak śladów użytkowania i trwałość 100 milionów worków.

Ze względu na właściwości spawalnicze tworzyw sztucznych, spawanie na zimno powinno być przeprowadzone natychmiast po dwukrotnym spawaniu w wysokiej temperaturze, aby uzyskać pożądany kształt. Zapewnia to zarówno sztywność spawanego tworzywa, jak i jego estetyczny wygląd. Dlatego drugie otwory spawalnicze wymagają spawania na zimno, z temperaturą spawania równą rzeczywistej temperaturze wody chłodzącej (15°C-25°C), a czas i ciśnienie są regulowane.

Dzięki opatentowanej konstrukcji, stacja usuwania krawędzi odpadu jest prosta i niezawodna, zapewniając wysoką wydajność, sięgającą 99% i więcej. Górny i dolny pręt prowadzący zaciskają folię odpadową po uformowaniu worka i rozrywają ją za pomocą cylindra prowadzącego, aby dokończyć formowanie worka. Trójkątny brzeg odpadu jest zbierany przez specjalne urządzenie. Automatyczna stacja usuwania krawędzi odpadu nie tylko redukuje negatywne skutki sztucznego rozrywania, ale także zapewnia odpowiedni kształt worka.

Zastosowano pomiar przepływomierza masowego E + H i system napełniania wysokociśnieniowego.

Pompa z regulacją częstotliwości kontroluje ciśnienie, do podłączenia rurociągu używana jest odporna na wysokie ciśnienie silikonowa rura medyczna, łatwa konserwacja, brak martwych punktów wymagających czyszczenia.

Wysoka dokładność napełniania, brak worka i brak worka kwalifikowanego, brak napełniania.

Głowice napełniające wykorzystują opatentowaną technologię gładkiego uszczelniania powierzchni, bez kontaktu ze ściankami portów, a więc bez tarcia, które mogłoby powodować powstawanie cząstek; zapobiega to również przelewaniu się roztworu, które jest spowodowane zmianą wielkości portów i może powodować ich rozszczelnienie przez głowice napełniające.

Urządzenie wykorzystuje zaawansowane sterowanie PLC i zintegrowaną metodę terminala zaworowego, prosty obwód, szybką reakcję, bezpieczną i niezawodną pracę. Część napełniająca i uszczelniająca są zintegrowane w jedną całość, wymagając tylko jednego elektrycznego układu sterowania i jednego interfejsu człowiek-maszyna; zredukowano liczbę operatorów, co pozwala uniknąć niedogodności, takich jak brak kompatybilności między dwoma operatorami, a także zwiększa bezpieczeństwo i niezawodność urządzenia.

Wyświetlacz dotykowy i precyzyjna kontrola temperatury. Wykrywa drobne wahania w momencie rozruchu i zatrzymania, tolerancja może wynosić ±1°C.

Panel drukujący montowany jest na płycie aluminiowej za pomocą śruby ze stali nierdzewnej, co zapobiega poluzowaniu się gwintu otworu na płycie po długotrwałym użytkowaniu.

Rolka z folią jest pozycjonowana z równomiernym naprężeniem z 4 stron, co zapewnia odpowiednie naprężenie i płynną pracę. Lewa i prawa strona rolki są ustalane za pomocą regulowanej płyty pozycjonującej, co zapewnia prędkość i dokładność podawania.

Stacja podgrzewania wstępnego i stacja zgrzewania termicznego wykorzystują sprężynową sondę igłową do wykrywania temperatury formy, wygodną instalację i demontaż, niełatwą do złamania, tolerancję w granicach ± 0,5℃.

Zmień sposób ułożenia uszczelnienia, aby chronić cylinder i unikać jego długotrwałego nagrzewania.

Profesjonalne okablowanie zewnętrzne, rozdzielenie przewodów według różnych klasyfikacji, dobry wygląd i łatwa konserwacja.

Zamontuj dolną formę, ale zachowaj płytę chłodzącą, aby chronić folię po wyłączeniu maszyny.

Do uszczelniania termicznego stosuje się specjalną formę, a płytę chłodzącą górnej formy montuje się za pomocą sprężyny.

Dodaj automatyczny system podawania, aby rozwiązać problem blokowania i zacinania się, zmniejszając pracochłonność. Dodaj urządzenie do czyszczenia i odzyskiwania powietrza jonowego, aby poprawić przejrzystość produktu.